Подготовка шпона к облицовыванию: технологии и методы

Данная курсовая работа посвящена процессу подготовки шпона к облицовыванию, который является важным этапом при производстве мебели и других деревянных изделий. Особое внимание уделяется технологическим процессам, включая выбор и обработку шпона, его сушку, подгонку и обработку клея. Работа также рассматривает влияние различных факторов на качество облицовки, таких как влажность, температура и выбор клеевого состава. В теоретической части описаны основные методы и этапы подготовки шпона, а практическая часть включает рекомендации по оптимизации процесса, что позволит улучшить конечное качество продукции и снизить затраты.

Продукт

Актуальность

Цель

Задачи

Предпросмотр документа

Содержание

Введение

Подготовка шпона к облицовыванию представляет собой ключевой этап в производственном процессе, который напрямую влияет на качество и долговечность конечного продукта. Шпон, как тонкий слой древесины, используется для облицовки различных изделий, включая мебель, двери и декоративные элементы интерьера. В последние годы наблюдается рост интереса к натуральным материалам, что делает тему подготовки шпона особенно актуальной. В условиях современного производства, где требования к качеству и эстетике продукции постоянно возрастают, важно уделять внимание каждому этапу обработки шпона, начиная от его выбора и заканчивая финальной подготовкой к облицовыванию. Актуальность данной работы обусловлена необходимостью оптимизации процессов, связанных с подготовкой шпона, что позволит не только улучшить качество облицовки, но и снизить затраты на производство. В условиях высокой конкуренции на рынке мебели и других деревянных изделий, производители стремятся к повышению эффективности своих процессов, что делает изучение технологий и методов подготовки шпона особенно важным. В данной курсовой работе будет рассмотрен широкий спектр вопросов, связанных с подготовкой шпона, включая выбор материала, его обработку, сушку, подгонку и использование клеевых составов. В первой части работы будет освещен вводный аспект подготовки шпона к облицовыванию, где будут рассмотрены основные понятия и определения, а также значимость данного процесса в контексте современного производства. Далее, в разделе, посвященном технологиям выбора шпона, будут проанализированы критерии, по которым осуществляется отбор древесины, а также влияние различных видов древесины на конечный результат облицовки. Важно отметить, что выбор шпона не ограничивается только его эстетическими качествами, но также включает в себя такие параметры, как прочность, устойчивость к внешним воздействиям и легкость в обработке. Методы обработки шпона займут центральное место в работе, так как правильная обработка является залогом успешного облицовывания. Будут рассмотрены различные технологии, включая механическую и химическую обработку, а также их влияние на качество шпона. Сушка шпона — это еще один важный этап, который будет подробно проанализирован. В этом разделе будут описаны принципы и методы сушки, а также влияние влажности на качество конечного продукта. Подгонка шпона под изделие также будет рассмотрена, так как точность подгонки является критически важной для достижения идеального результата. Обработка клея — это еще один аспект, который будет освещен в работе. Будут даны рекомендации по выбору клеевых составов, а также технологии их применения, что позволит избежать распространенных ошибок и повысить качество облицовки. Влияние внешних факторов, таких как температура и влажность, на качество облицовки также будет проанализировано, так как эти параметры могут существенно повлиять на конечный результат. В заключительной части работы будут предложены рекомендации по оптимизации процессов подготовки шпона, что позволит улучшить качество продукции и снизить затраты. Практическое руководство по подготовке шпона станет завершающим аккордом работы, предоставляя читателю конкретные советы и рекомендации, которые могут быть применены на практике. Таким образом, данная курсовая работа охватывает все ключевые аспекты подготовки шпона к облицовыванию, что делает ее полезной как для студентов, изучающих технологии обработки древесины, так и для практикующих специалистов в области мебельного производства. В результате проведенного исследования будут предложены конкретные решения, направленные на улучшение качества и эффективности процессов, связанных с подготовкой шпона, что, безусловно, будет способствовать повышению конкурентоспособности продукции на рынке.

Глава 1. Введение в подготовку шпона к облицовыванию

1.1. Введение в подготовку шпона к облицовыванию

Подготовка шпона к облицовыванию представляет собой важный этап в производственном процессе, определяющий как эстетические, так и функциональные характеристики конечного продукта. Одним из ключевых аспектов является использование строганого шпона, относящегося к категории тонких шпонов. Исследования, проведенные Н.В. Рогалевым и С.П. Исаевым, акцентируют внимание на строганом шпоне толщиной 0,6-1,0 мм и показывают, что в процессе облицовывания применяется как холодный, так и горячий способы, причем тонкий шпон может подвергаться риску просачивания клея из-за недостаточного качества основы, что непосредственно связано с неравномерным нанесением клея [1]. Процесс подготовки шпона к облицовыванию включает в себя несколько этапов, каждый из которых несет свою специфику. Кратко рассмотрим ключевые из них. Первоначально шпон необходимо сортировать и проверять на наличие дефектов, таких как трещины, сучки или иные повреждения. Далее осуществляется его обработка: шлифование и, если требуется, последующая сушка. Эти процессы влияют на проницаемость шпона для клея, а также на окончательный вид облицовки. Подобные операции, как упоминается в статье, могут улучшить качество адгезии, что крайне важно для обеспечения долговечности облицовки [2]. Для улучшения свойств склеивания шпона важно соблюдать определенные технологические режимы. Например, чем больше толщина шпона, тем более простым становится процесс облицовывания, однако использование слишком толстых листов может отрицательно сказаться на весе и, следовательно, на удобстве обработки и монтажа. Интересно отметить, что в 70-х годах в мебельной промышленности возникла необходимость перехода на облицовывание щитовых деталей шпоном толщиной 0,6 мм вместо 0,8 мм, что потребовало более строгого соблюдения технологических процессов, чтобы избежать просачивания клея через шпон [3]. При этом не следует упускать из виду, что значительное количество очевидных проблем с качеством облицовки связано с качеством основы — древесностружечных плит (ДСтП) — на которые наклеиваются шпоны. Низкое качество основы может привести к увеличению расхода клея и неоднородному его нанесению, что негативно сказывается на эстетическом виде и прочности конечного изделия [4]. Важным аспектом является выбор оптимального клеевого состава, что позволяет улучшить прочность соединений и повышать устойчивость к внешним воздействиям. Исследования показывают, что правильный выбор клея и оптимизация его расхода способствуют уменьшению рисков, связанных с просачиванием [5]. Устойчивость к внешним факторам, таким как влажность и температура, также требует внимания. Они могут вызвать деформацию и, в конечном итоге, ухудшение качества облицовки. В оптимизации процессов подготовки шпона к облицовыванию важную роль играет применение гидрофобных или влагостойких клеевых составов, что позволяет минимизировать негативное воздействие внешней среды на готовую продукцию. Заключением всего вышесказанного является то, что подготовка шпона к облицовыванию требует комплексного подхода, включающего как обработку самого шпона, так и адекватный выбор основы и клеевого материала. Это позволит существенно повысить конкурентоспособность изделий и их долговечность на рынке мебельной продукции.

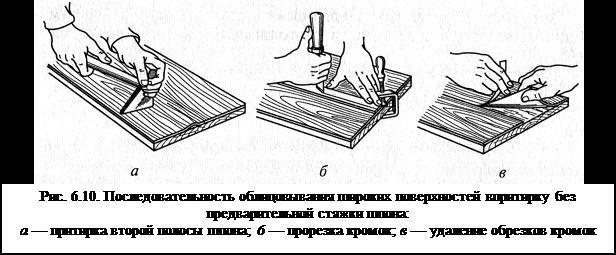

Схемы и методы подготовки шпона к облицовыванию

Схемы и методы подготовки шпона к облицовыванию Схемы и методы подготовки шпона к облицовыванию

Схемы и методы подготовки шпона к облицовываниюГлава 2. Технологии и методы подготовки шпона

2.1. Технологии выбора шпона

Подбор шпона для облицовки требует учета множества факторов, включая характеристики самого материала, его текстуру, цвет и даже запах. Каждый вид фанеры имеет свои особенности, которые могут оказать влияние на конечный результат. При этом важна не только декоративная привлекательность, но и прочность, долговечность, а также устойчивость к внешним воздействиям, таким как влажность и перепады температуры [6]. Для качественной облицовки используются шпоны ценных пород деревьев, которые отличаются не только эстетикой, но и высокой прочностью. Однако найти такой шпон может быть непросто, особенно если требуется сохранить однородность в цвете и текстуре на больших поверхностях. Причиной этого является природная варьируемость древесины, которая зависит от многих факторов, включая место произрастания и условия роста деревьев [6]. Поэтому выбор шпона основан на детальном анализе конкретных образцов и часто требует пробного облицовывания, чтобы убедиться, что конечный результат соответствует ожиданиям. Перед началом работы необходимо провести оценку качества шпона. Критериями могут служить толщина, степень дефектности, наличие сучков, трещин и иных повреждений. Кроме того, важно учитывать направление волокон: в зависимости от того, как они расположены, облицовка может выглядеть совершенно по-разному. Например, жалюзи, создаваемые из строганного шпона, требуют строго выдержанных направлений и бездефектного материала, поскольку любые несоответствия могут заметно исказить визуальный эффект [3]. Одним из актуальных вопросов при выборе шпона является его с точки зрения экономии ресурсов. Связано это с тем, что использование более тонких слоев шпона позволяет существенно сократить расходы на материалы. Например, технологии, применяемые для облицовывания мебельных щитов, могут значительно снизить ресурсозатраты, если шпон укладывается правильно и с минимальными отходами [7]. При этом хитрость заключается в использовании двухслойного облицовки, где тонкий слой шпона накладывается на основание из менее ценных, но более доступных материалов. Это требует тщательной подготовки и профессиональной обработки клея, чтобы обеспечить надежное сцепление. Качество приклеивания шпона также является одной из приоритетных задач, поскольку несоответствие между клеем и шпоном может привести к отслоению в процессе эксплуатации. Использование современного оборудования для прессования и облицовки в сочетании с качественными клеящими составами позволяет значительно повысить надежность готового изделия. Применение актуальных технологий с учетом всех особенностей материала является залогом достижения стабильного результата [8]. Не обходится и без анализа воздействия внешней среды на материалы. Изменение температуры и влажности могут существенно повлиять на шпон, поэтому выбор подходящего материала должен учитывать климатические условия, в которых будет находиться конечное изделие. Создание производства в соответствии с рекомендациями по эксплуатации и уходу за облицовкой также требует особого внимания, чтобы избежать преждевременного износа и потери эстетических свойств. Искусство выбора шпона несет в себе не только технические аспекты, но и элементы дизайна. Оригинальные текстуры и оттенки могут превратиться в основу архитектурных решений, устанавливая определенные стилистические акценты в интерьере. Поэтому целесообразно исследовать различные образцы и сочетания, чтобы найти наилучший вариант для каждого конкретного проекта. Только так можно достичь гармонии между функциональностью и эстетикой, что является краеугольным камнем в создании качественных облицованных изделий.

Процесс выбора и применения шпона в производстве

Процесс выбора и применения шпона в производстве2.2. Методы обработки шпона

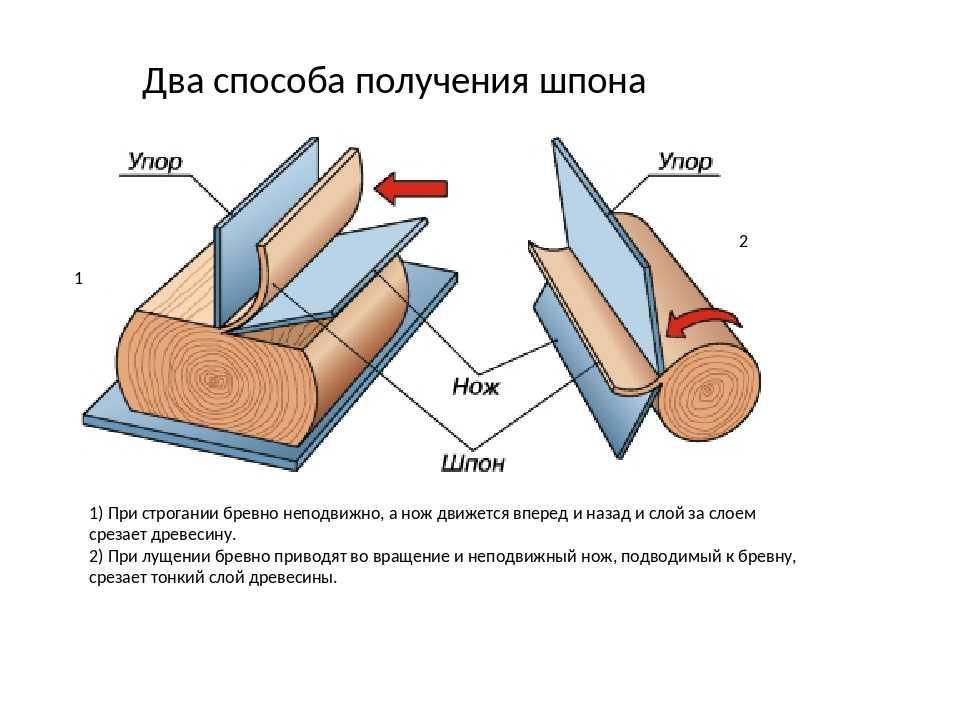

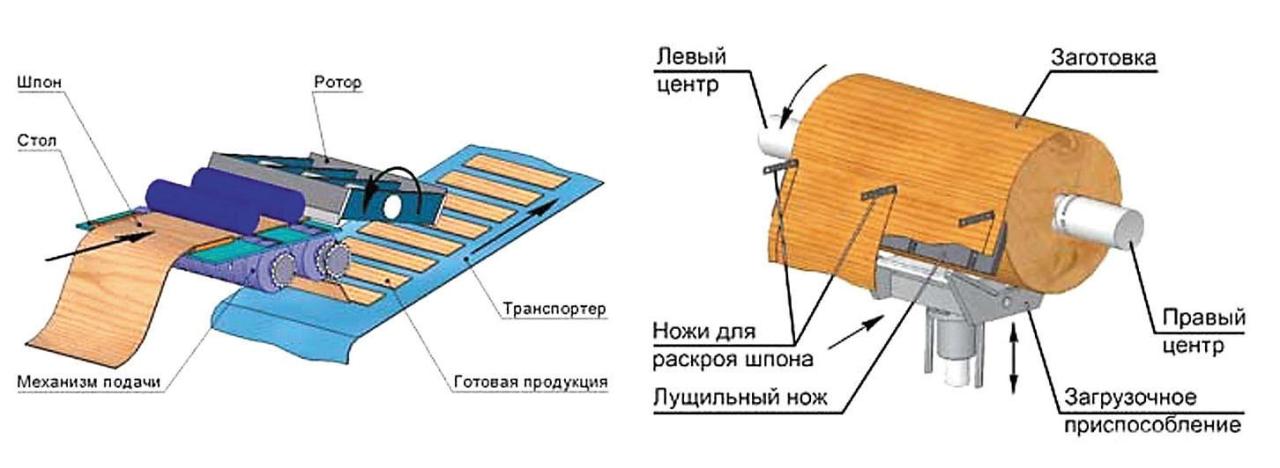

Обработка шпона включает в себя различные методы и технологии, направленные на улучшение его качества и подготовку к дальнейшему использованию. Высокотемпературная обработка, основанная на термическом воздействии в разреженной среде, позволяет значительно повысить прочность и водостойкость шпона. В процессе этой обработки оптимальными параметрами являются температура 160°C на протяжении 240 минут и 200°C в течение 180 минут. Применение этих условий способствует созданию фанеры с улучшенными характеристиками, что подтверждено исследованиями [11]. Капиллярный способ обработки шпона представляет собой метод, при котором шпон пропитывают водой или красильными растворами. Важно соблюдать оптимальные условия, такие как влажность шпона на уровне 8-10% и температура раствора около 20±2°C. Для достижения 100%-й пропитки требуется порядка 6500 литров раствора на 1 м шпона, что делает данный метод требовательным к ресурсам и времени [11]. Эта пропитка улучшает не только внешний вид, но и физико-механические свойства материала. Управление окрашиванием также играет важную роль в подготовке шпона. При этом важно учитывать зависимость между расходом красильного раствора и временем обработки, чтобы добиться нужных характеристик. Анализ данных показывает, что увеличение времени контакта шпона с красителем напрямую влияет на степень его окрашивания и, следовательно, на внешний вид готового материала [9]. Одним из ключевых этапов подготовки шпона является прогрев древесины перед лущением, что позволяет достичь высокой точности при резке. Это особенно критично в производстве мебели, где рисунок древесины должен сохранять свою целостность и соответствие дизайну изделия [9], [1]. Это также снижает количество отходов и брака в процессе, что делает производство более экономически целесообразным. Защитные средства также используются для повышения устойчивости и долговечности шпона. Применение антипиренов и различных защитных составов, например, помогает предотвратить повреждения материала, вызванные воздействием влаги, жары или вредителей. Это увеличивает срок службы шпона и улучшает его эксплуатационные характеристики [11]. Дополнительным фактором, способствующим улучшению готовой продукции, является тщательный отбор и подготовка исходного материала. Использование высококачественного шпона, прошедшего предварительную сортировку и обработку, обеспечивает создание конечного продукта с выдающимися характеристиками. Исследования показывают, что качество шпона напрямую коррелирует с качеством финального продукта, что важно учитывать на всех этапах его обработки [10]. Современные технологии обработки шпона развиваются в соответствии с требованиями рынка и возможностями производства. Внедрение инновационных решений позволяет значительно улучшить как качество самой древесины, так и процесс её обработки. Технологические операции, используемые в данной области, становятся более разнообразными и специализированными, что готовит почву для будущих достижений в области производства мебельных и отделочных материалов. В заключение, методы обработки шпона охватывают широкий спектр технологий, от термической обработки до различных видов пропитки. Каждая из технологий направлена на достижение лучших результатов и повышение качества конечного продукта. Применение современных научных подходов и тщательное управление процессами обработки позволяют решать задачи, стоящие перед производителями, минимизируя риски, связанные с качеством и долговечностью шпона [11], [1].

Методы обработки шпона и способы получения

Методы обработки шпона и способы получения Методы обработки шпона и способы получения

Методы обработки шпона и способы получения2.3. Сушка шпона: принципы и методы

Процесс сушки шпона представляет собой важный этап в подготовке материала для облицовки. Это необходимо для достижения оптимальной влажности, что, в свою очередь, обеспечивает стабильность и качество конечного продукта. Сушка шпона включает в себя различные методы, каждый из которых имеет свои особенности и требования к условиям. Наиболее распространенными способами сушки являются конвективная, вакуумная и радиационная сушка. Конвективная сушка подразумевает использование горячего воздуха, который циркулирует вокруг шпона. Это наиболее распространенный метод из-за своей простоты и доступности [12]. Однако, важно контролировать температурные режимы, так как слишком высокая температура может привести к повреждениям структуры древесины, в частности, вызвать трещины и искривления. Вакуумная сушка предполагает удаление воздуха из сушильной камеры, что позволяет значительно ускорить процесс сушки. При этом температурные режимы также варьируются, что позволяет избежать перегрева [13]. Однако данный метод требует специальных устройств и оборудования, что может ограничивать его использование на небольших производствах. Радиационная сушка, как правило, используется в условиях крупного производства и позволяет сушить шпон более равномерно. Этот метод основывается на использовании инфракрасного излучения, которое обеспечивает бесконтактный подогрев материала и предотвращает образование нежелательных дефектов [14]. Несмотря на высокую эффективность, такой подход требует значительных вложений в оборудование. Важно отметить, что длительность сушки шпона зависит от его первоначальной влажности и толщины. Исследования показали, что для березового шпона оптимальное время сушки составляет от 24 до 48 часов в зависимости от выбранного метода и условий [12]. На практике, контроль за процессом сушки осуществляют с помощью специализированного оборудования, которое позволяет отслеживать не только влажность, но и температуру шпона в процессе. Для достижения максимально возможного качества сушки, необходимо учитывать и породу древесины. Разные виды имеют разные характеристики, что требует выбора индивидуального подхода. Например, сосновый шпон, как правило, впитывает влагу быстрее, в отличие от дуба, который требует более длительного времени для достижения необходимой влажности [1]. Это подчеркивает важность знания характеристик используемых материалов для оптимизации процесса. Кроме того, на свойства шпона может влиять окружающая среда во время сушки. Влажность воздуха, его температура и скорость ветра – все это существенно сказываются на результатах [15]. Поэтому для высококачественной обработки шпона необходимо создание специально контролируемой атмосферы, что может потребовать дополнительных затрат и планирования. Внедрение математического моделирования в процесс сушки шпона позволяет более точно рассчитывать параметры сушки, что, в свою очередь, ведет к улучшению качества конечного продукта. Использование компьютерных моделей для прогнозирования поведения материалов в условиях сушки стало актуально для современных производств, позволяя сократить время на эксперименты и достигнуть равномерного результата [14]. Эти аспекты делают процесс подготовки шпона к облицовыванию сложным, но в то же время увлекательным. Инженеры и технологи должны постоянно совершенствовать свои знания о свойствах материалов и эффекте различных методов обработки, чтобы минимизировать риски и достигнуть наилучших результатов в производстве.

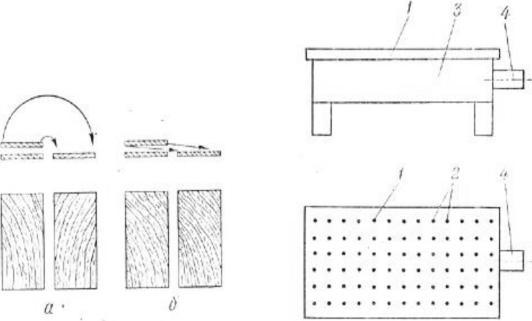

Оборудование и методы сушки шпона

Оборудование и методы сушки шпона Оборудование и методы сушки шпона

Оборудование и методы сушки шпонаГлава 3. Анализ и оптимизация процесса подготовки шпона

3.1. Подгонка шпона под изделие

Подгонка шпона к изделиям в значительной степени определяет качество конечного продукта. Этот процесс включает в себя несколько шагов, которые начинаются с тщательной оценки исходного материала и заканчиваются аккуратной укладкой на основании. Одним из первых этапов является выбор подходящего шпона по текстуре и цвету, что крайне важно для достижения единообразного эстетического восприятия. Основная задача заключается в том, чтобы максимально адаптировать свойства шпона к конкретным условиям эксплуатации и внешнему виду изделия. Сушка шпона перед облицовыванием также играет ключевую роль. Она позволяет избежать дальнейших деформаций и трещин, которые могут возникнуть после нагрева или изменения влажности. Оптимальные условия сушки зависят от типа древесины и ее первоначальной влажности. Часто применяется система, при которой шпон предварительно доводят до определенной влажности, что способствует улучшению последующей обработки и приклеивания [1]. Важно также учитывать, что попытки пересушить шпон могут привести к его хрупкости и снижению декоративных свойств. Важным аспектом является и механическая обработка, направленная на повышение качества поверхности. На данном этапе шпон может подвергаться шлифовке и другим видам обработки, которые помогают устранить дефекты и подготовить его к укладке. Параметры шлифования, такие как зернистость абразивного материала, скорость и время обработки, должны быть подобраны индивидуально под каждую партию шпона [9]. Современные технологии также предложили новые методы, которые значительно повышают эффективность обработки шпона. Например, применение знакопеременных нагрузок во время пропитки улучшает проницаемость древесины, что позволяет достичь более глубокой и равномерной пропитки [16]. Этот подход, помимо повышения качества шпона, также позволяет сократить сроки обработки, что особо актуально в условиях массового производства. Облицовка щитовых деталей шпоном файн-лайн также требует особого подхода. Технология оклеивания обеспечивает хорошую однородность и позволяет использовать различные текстуры древесины, что делает конечный продукт более привлекательным. Оптимизация расположения и реза шпона может снизить отходы и повысить общую экономическую эффективность процесса [16]. На завершающем этапе подготовки шпона важно учитывать методы укладки. Клеевые составы должны быть совместимы с материалом, а также обладать характеристиками, подходящими для условий эксплуатации изделия. При правильном выборе клея достигается максимальное сцепление и долговечность соединения. В случае с высококачественным шпоновым облицовыванием значительно возрастает требование к адгезии, что немаловажно для финального качества [17]. Подгонка шпона — это не просто этап производственного процесса, но и творческий подход к созданию высококачественного продукта. Постоянное совершенствование технологий позволяет проектировщикам и производителям минимизировать отходы, сохранять ресурсы и улучшать конкурентоспособность на рынке. Важно всестороннее исследование различных характеристик и методов, чтобы повысить как эксплуатационные, так и эстетические качества облицованных изделий.

Пример подгонки шпона перед наклеиванием на изделие

Пример подгонки шпона перед наклеиванием на изделие3.2. Обработка клея: технологии и советы

Обработка клея является неотъемлемой частью процесса облицовки, позволяя достичь высокой прочности соединений и долговечности финишного покрытия. Существенную роль в этом процессе играют различные методы модификации клеевых составов и технологии их нанесения, которые оптимизируют характеристики адгезии и эластичности. Современные исследования показывают, что добавление полимерных волокон, таких как полипропиленовые, в состав плиточных клеёв может значительно улучшать их эластические и прочностные свойства. В частности, для неконструкционных клеёв на основе карбамидно-формальдегидного жёсткого компонента и поливинилацетата (ПВА) была продемонстрирована эффективность термомагнитной обработки клеевой прослойки, что ведёт к значительному повышению прочности склеивания древесины [18]. Этот подход может быть применён для улучшения свойств клеевых составов, используемых не только в строительстве, но и в производстве мебели. Для обеспечения надлежащей адгезии клеевого соединения требуется качественная подготовка поверхности материала. Исследования показывают, что комбинированные механико-химические методы подготовки, такие как пескоструйная обработка и химическая конверсия, могут значительно повысить адгезию клеевых соединений на различных материалах, включая металлические и пластиковые основе [19]. Такие методы создания особых текстур или химических изменений на поверхности позволяют клею лучше «зацепляться» за материал, что непосредственно влияет на прочность соединения. Эффективность клеевых составов можно повысить также путём их модификации с использованием различных комбинаций физического поля, что позволяет улучшить свойства склеивания. Такие методы, как использование ультразвука или магнитных полей, демонстрируют свою полезность в процессе активной обработки компонентов, когда требуется добиться высокой степени их взаимодействия [20]. Совершенствование оборудования для нанесения клея также составляет важный аспект процессов обработки. Новые технологии позволяют интегрировать модификацию клея непосредственно в линию его нанесения, что снижает время и трудозатраты на обработку. Использование специальных автоматизированных установок, которые обеспечивают равномерное распределение клея на поверхности деревянных изделий, также играет свою роль в улучшении качества соединений [21]. В качестве одного из эффективных способов повышения прочности клейких соединений предлагается использовать древесную муку. Она не только увеличивает вязкость клея, но и повышает его механическую прочность. Исследования показывают, что применение древесной муки в составах низкоконцентрированных карбамидо-формальдегидных клеёв позволяет достигать прочности, сравнимой с прочностью массивной древесины [22]. Такой подход имеет значительные практические преимущества при изготовлении мебели и древесных композитов. Кроме того, для достижения лучших результатов в обработке клея рекомендуется учитывать особенности внешней среды, такие как температура и влажность, которые могут влиять на скорость и качество затвердевания клеевых составов. Контроль условий обработки позволяет добиться максимальной эффективности в применении клеевых материалов. Таким образом, правильный выбор клея, методов его обработки и оптимизация процесса нанесения являются ключевыми факторами для достижения высококачественной облицовки. Технологические усовершенствования и внедрение новых методик обработки открывают новые горизонты в области производства и монтажа облицовочных панелей, улучшая долговечность и эстетику конечного продукта.

Технологии и советы по обработке клея для облицовки

Технологии и советы по обработке клея для облицовки Технологии и советы по обработке клея для облицовки

Технологии и советы по обработке клея для облицовки3.3. Влияние внешних факторов на качество облицовки

Качество облицовки шпона напрямую зависит от воздействия внешних факторов, таких как температура и влажность. Температурные перепады представляют собой значительный риск для долговечности облицовочных материалов, так как резкие колебания могут вызывать деформацию и разрушение вследствие напряжений, особенно если температуры варьируются от -40 °C до +50 °C. Эти изменения могут приводить к короблению деталей, что негативно сказывается на их совместимости и прочности интерфейса между шпоном и клеевым слоем [23]. Влажность играет аналогичную роль, часто оказывая влияние на коррозионные процессы, особенно в помещениях с высокой влагоемкостью. Атмосферные факторы, такие как озон и двуокись серы, способствуют ухудшению состояния металлических элементов конструкции, что в свою очередь может влиять на адгезию облицовки. Так, в условиях повышенной влажности долговечность облицовки значительно снижается, поскольку коррозионно-активные вещества ухудшают целостность озонового и других защитных слоев [24]. Температурно-влажностный режим также следует учитывать. В климатах, где температурные колебания могут достигать значительных диапазонов (в некоторых регионах от -35 °C до +35 °C), материалы, такие как ЛДСП и шпон, подвержены разрушению и потерям свойств. Это приводит к необходимости более тщательной обработки материалов перед установкой, что включает как физические, так и химические методы [25]. Следует отметить, что значительно повышает устойчивость облицовки правильная пропитка и нанесение защитных слоев. Использование высококачественных изоляционных и защитных материалов особенно важно в тех регионах, где вероятность воздействия агрессивной среды высока. Исследования показывают, что выбор оптимальной пропитки может значительно снизить уровень деформации и повысить прочность на сдвиг [26]. Эти факторы комбинируются, создавая условия, при которых молодые, а также недостаточно обработанные или неподходящие для определённых климатических условий материалы могут быстро выйти из строя. Это касается не только элементов, но и целых конструкций. Применение многослойных систем, состоящих из различных материалов, требует учёта всех возможных факторов, так как взаимодействия могут привести к ранним разрушениям из-за разного коэффициента теплового расширения. Правильный расчет температурных колебаний и влажности является важным инструментом для архитектурного проектирования. Существует необходимость в специальном моделировании, которое учитывает разные климатические условия и построение прогнозов для долговечности облицовочной системы. При этом важным является и анализ местной погоды, который может помочь определить потенциальные источники проблем [27]. Важность химической и физической устойчивости материалов для облицовки нельзя переоценить. Исследования показывают, что при различных температурных режимах существуют определенные пределы, за которыми свойства материалов начинают ухудшаться. Поэтому управление режимами сушки и сроки хранения шпона также должны быть оптимальными, чтобы избежать проблем в будущем [23]. На основании вышесказанного, становится очевидным важность разработки обоснованных рекомендаций для работы со шпоном и понимания сложных взаимодействий между температурными и влажностными факторами. Это знание служит основой для повышения сроков службы и качества облицовки, требующей тщательной подготовки и системного подхода к выбору материалов и технологий обработки.

3.4. Оптимизация процессов подготовки шпона

Оптимизация процессов подготовки шпона начинается с тщательной оценки используемых технологий и методов обработки. Разнообразие материалов, из которых изготавливается шпон, подразумевает существование различных подходов при его подготовке к облицовыванию. Это может включать как механическую, так и термическую обработку, что напрямую влияет на конечный результат и качество облицовки изделий. Одним из важнейших аспектов является термическая обработка, которая может значительно улучшить характеристики шпона, такие как его гибкость и стабильность, а также повысить качество конечного продукта [28]. Выбор правильного подхода к сушке шпона также имеет критическое значение. На этапе сушки необходимо учитывать эффективные условия, чтобы избежать деформации и трещин. К примеру, существуют методы, которые обеспечивают меньшую потерю влаги при более высоких температурах, что уменьшает риск повреждения материала и позволяет сократить время обработки [13]. Эффективное управление температурными режимами в процессе сушки может значительно повысить производительность и снизить затраты [1]. После сушки шпон подвергается механической обработке. Применение различных методов, таких как шлифование, резка и строгание, позволяет добиться высокой точности и однородности материала. Важно учитывать особенности древесной породы, так как некоторые виды могут требовать более деликатного подхода к обработке, чтобы избежать возникновения дефектов [1]. Оптимизация этих процессов обеспечивает максимальную готовность шпона к следующему этапу — подгонке под изделие. Подгонка шпона также представляет собой важный аспект подготовки. Этот процесс требует точности и внимательности, так как неправильные размеры могут привести к ухудшению качества облицовки. Способы подгонки могут варьироваться в зависимости от типа изделия и его характеристик. В некоторых случаях требуется использование шаблонов, что повышает точность и способствует быстрому выполнению работ [1]. Адаптация технологических процессов под конкретные украшения и финишные детали позволяет повысить уровень удовлетворенности клиентов, что является важным аспектом в производственной стратегии. Методы обработки клея, использующегося для облицовывания, также необходимо оптимизировать. Разработка эффективных технологических решений для применения клеевых составов позволяет уменьшить время высыхания и увеличить прочность соединений. Важно следить за температурным режимом и влажностью в помещении, где осуществляется облицовывание, так как эти факторы могут существенно повлиять на конечный результат [6]. Использование специализированных методов может повысить эффективность склеивания, что улучшит качество готового изделия. Кроме того, влияние внешних факторов на качество облицовки требует особого внимания. Температура и влажность в производственных помещениях играют ключевую роль в процессе обработки и могут приводить к изменению свойств как шпона, так и клеевых составов. Ведение мониторинга условий хранения и обработки материалов позволит минимизировать риски, связанные с порчей и снижением качества производства [13]. Систематический подход к улучшению всех перечисленных технологий и методов подготовки шпона к облицовыванию влияет на снижение производства отходов и повышает продуктивность. Работы направленные на оптимизацию всех процессов обеспечивают конкурентоспособность производства и удовлетворение растущих требований рынка. Оптимизированные методы позволяют не только сохранить качество материалов, но и ускорить весь процесс подготовки, что оказывает позитивное влияние на общие затраты и эффективность работы.

Схемы оптимизации процессов подготовки шпона

Схемы оптимизации процессов подготовки шпона Схемы оптимизации процессов подготовки шпона

Схемы оптимизации процессов подготовки шпона3.5. Практическое руководство по подготовке шпона

Подготовка шпона к облицовыванию является сложным и многогранным процессом, включающим несколько этапов, от выбора материала до окончательной обработки. Основное внимание стоит уделить характеристикам шпона, которые напрямую влияют на качество облицовки. Первым этапом подготовки является выбор шпона, который должен соответствовать определённым требованиям по толщине и фактуре. Стандартная толщина шпона варьируется от 0,6 до 1,0 мм, однако для современных технологий облицовки возможно использование шпона толщиной до 0,6 мм, что представляет собой исследование, проведенное ещё в 70-х годах [1]. Уменьшение толщины материала дает дополнительные преимущества при обработке, так как более тонкий шпон легче поддается калибровке и шлифовке, что может улучшить адгезию к основанию. Основными этапами подготовки шпона являются сушка и шлифовка. Сушка позволяет уменьшить влажность материала, что обеспечивает необходимую прочность соединения с клеевым составом. Важно учитывать оптимальные параметры сушки, поскольку чрезмерная сушка может привести к растрескиванию и порче древесины. Обработка шпона, включая шлифовку, должна быть выполнена с учётом типа древесины, так как разные её сорта требуют различных режимов обработки [2]. Клеевой состав играет важную роль в процессе облицовки. Расход клея должен быть тщательно рассчитан и контролируем. Современные исследования предлагают новые формулы для определения оптимального расхода клея в зависимости от типа шпона и условий его применения [6]. Это позволяет избежать проблемы клеепросачивания и обеспечивает прочное соединение. Интересно, что высококачественные клеи позволяют улучшить процессы склеивания и повысить общую прочность облицовки. При облицовывании щитовых деталей шпоном особое внимание следует уделять калибровке и выравниванию щитов. Различия в толщине древесины могут приводить к неправильной подгонке, что негативно скажется на внешнем виде конечного изделия [3]. Для этого используются специальные машины, которые обеспечивают необходимую степень точности обработки. Не менее важным моментом является правильное нанесение защитных покрытий после облицовки. Они защищают шпон от внешних факторов и механических повреждений [5]. Нанесение защитного слоя — это дополнительная операция, которая увеличивает стоимость изделие, однако она существенно повышает его долговечность и эстетические качества. Оптимизация процессов подготовки шпона включает в себя использование новых технологий и материалов. Например, применение знакопеременных нагрузок во время пропитки шпона с целью повышения его впитываемости значительно улучшает качество клеевого соединения, позволяя добиться большей прочности [6]. Еще одним аспектом оптимизации является правильное хранение и уход за шпонными материалами. Требуется учитывать уровень влажности и температуру окружающей среды, чтобы избежать деформации и других проблем, связанных с изменением физических свойств древесины. В соответствии с рекомендациями, шпон следует хранить в защищённом от прямых солнечных лучей месте, а влажность материала — контролировать с помощью специальных приборов [1][3]. Соблюдение всех مراحل подготовки шпона к облицовыванию, начиная от выбора материала и заканчивая последующей обработкой, напрямую влияет на качество и долговечность конечного продукта. Использование новейших технологий и научных разработок позволяет добиться высоких результатов в области мебельной промышленности.

Заключение

Заключение данной курсовой работы подводит итоги исследования, посвященного подготовке шпона к облицовыванию, и акцентирует внимание на важности этого процесса в производстве мебели и других деревянных изделий. Подготовка шпона является неотъемлемой частью технологической цепочки, которая напрямую влияет на качество конечного продукта. В ходе работы были рассмотрены различные аспекты, касающиеся выбора, обработки и подготовки шпона, а также влияние внешних факторов на качество облицовки. В первой части работы мы исследовали существующие методы подготовки шпона, что позволило выявить основные технологии, применяемые в данной области. Выбор шпона — это первый и, возможно, один из самых важных этапов, так как от него зависит не только эстетика изделия, но и его долговечность. Мы рассмотрели различные виды шпона, их характеристики и области применения, что дало возможность понять, как правильно выбрать материал в зависимости от требований к конечному продукту. Методы обработки шпона, описанные в работе, включают в себя механическую и химическую обработку, а также различные способы подготовки поверхности. Эти методы играют ключевую роль в обеспечении качественного сцепления шпона с основой, что, в свою очередь, влияет на долговечность и внешний вид облицовки. Мы также уделили внимание сушке шпона, которая является критически важным этапом, так как избыточная влажность может привести к деформации и ухудшению адгезии клея. В работе были рассмотрены принципы и методы сушки, включая использование специализированных сушильных камер и естественной сушки, что позволяет оптимизировать этот процесс. Подгонка шпона под изделие — еще один важный аспект, который был детально проанализирован. Правильная подгонка позволяет избежать проблем с несовпадением рисунка и текстуры, что может негативно сказаться на восприятии конечного продукта. Мы предложили различные методы подгонки, включая использование шаблонов и современных технологий, таких как лазерная резка, что значительно упрощает процесс и повышает его точность. Обработка клея также была рассмотрена в контексте технологий и советов, которые могут помочь в достижении наилучших результатов. Мы обсудили различные виды клеевых составов, их характеристики и области применения, а также важность правильного выбора клея в зависимости от типа шпона и условий эксплуатации изделия. Влияние внешних факторов, таких как температура и влажность, на качество облицовки было проанализировано, что позволило выделить ключевые моменты, на которые следует обращать внимание в процессе подготовки шпона. В заключение, мы разработали рекомендации по оптимизации процессов подготовки шпона, что позволит улучшить качество продукции и снизить затраты. Практическое руководство, представленное в работе, включает в себя пошаговые инструкции и советы, которые могут быть полезны как для начинающих, так и для опытных специалистов в области мебельного производства. Таким образом, проведенное исследование подчеркивает важность комплексного подхода к подготовке шпона к облицовыванию, который включает в себя выбор, обработку, сушку и подгонку материала, а также правильное применение клеевых составов. Учитывая все вышеперечисленные аспекты, можно с уверенностью сказать, что качественная подготовка шпона является залогом успешного производства высококачественной мебели и других деревянных изделий. В дальнейшем, для повышения эффективности и качества работы, рекомендуется продолжать исследование новых технологий и методов, а также внедрять инновационные решения в процесс подготовки шпона, что позволит оставаться конкурентоспособными на рынке и удовлетворять растущие требования потребителей.

Библиография

1. Рогалева Н.В., Исаев С.П. Подготовка лущеного шпона при производстве декоративного облицовочного материала // Актуальные проблемы лесного комплекса. 2009. №22. URL: https://cyberleninka.ru/article/n/podgotovka-luschenogo-shpona-pri-proizvodstve-dekorativnogo-oblitsovochnogo-materiala (20.03.2025). 2. Кантиева Екатерина Валентиновна, Пономаренко Лариса Викторовна Особенности облицовывания щитовых деталей шпоном файн-лайн // Лесотехнический журнал. 2015. №4 (20). URL: https://cyberleninka.ru/article/n/osobennosti-oblitsovyvaniya-schitovyh-detaley-shponom-fayn-layn (19.03.2025). 3. Фоминов Г.В. Нынешнее состояние вопроса облицовывания строганым шпоном // Лесной вестник / Forestry bulletin. 2007. №6. URL: https://cyberleninka.ru/article/n/nyneshnee-sostoyanie-voprosa-oblitsovyvaniya-stroganym-shponom (18.03.2025). 4. Калита О.Н., Калита Г.А. СПОСОБ ОБРАБОТКИ НАТУРАЛЬНОГО ШПОНА // Актуальные проблемы лесного комплекса. 2020. №57. URL: https://cyberleninka.ru/article/n/sposob-obrabotki-naturalnogo-shpona (20.03.2025). 5. Махутина Светлана Александровна Оптимизация рецептуры клеевого состава для облицовывания ДСтП тонким шпоном с одновременым грунтованием // Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. 2012. №76. URL: https://cyberleninka.ru/article/n/optimizatsiya-retseptury-kleevogo-sostava-dlya-oblitsovyvaniya-dstp-tonkim-shponom-s-odnovremenym-gruntovaniem (20.03.2025). 6. Ефимова Татьяна Владимировна, Ищенко Татьяна Леонидовна, Чеботарева Ирина Михайловна Теоретические основы к разработке режимов облицовывания древесных плитных материалов шпоном ценных пород // Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. 2016. №119. URL: https://cyberleninka.ru/article/n/teoreticheskie-osnovy-k-razrabotke-rezhimov-oblitsovyvaniya-drevesnyh-plitnyh-materialov-shponom-tsennyh-porod (18.03.2025). 7. Филонов А.А., Ткачева О.А., Журавлева Ю.С. Снижение материалоемкости мебельных щитов при облицовывании тонким шпоном, совмещенном с грунтованием // Актуальные проблемы лесного комплекса. 2010. №25. URL: https://cyberleninka.ru/article/n/snizhenie-materialoemkosti-mebelnyh-schitov-pri-oblitsovyvanii-tonkim-shponom-sovmeschennom-s-gruntovaniem (20.03.2025). 8. Лукаш А.А., Дьячков К.А., Азаренкова И.А., Антошкина О.Ю. Совершенствование процессов прессования и облицовывания изделий из измельченной древесины // Актуальные проблемы лесного комплекса. 2008. URL: https://cyberleninka.ru/article/n/sovershenstvovanie-protsessov-pressovaniya-i-oblitsovyvaniya-izdeliy-iz-izmelchennoy-drevesiny (31.01.2025). 9. Калита О.Н., Калита Г.А. Способ обработки шпона и устройство для его применения // Актуальные проблемы лесного комплекса. 2009. №22. URL: https://cyberleninka.ru/article/n/sposob-obrabotki-shpona-i-ustroystvo-dlya-ego-primeneniya (20.03.2025). 10. cyberleninka.ru/article/n/sposob-obrabotki-naturalnogo-shpona/viewer [Электронный ресурс] // cyberleninka.ru - Режим доступа: https://cyberleninka.ru/article/n/sposob-obrabotki-naturalnogo-shpona/viewer, свободный. - Загл. с экрана 11. Хасаншин Р.Р., Сафин Р.Р., Ахметов А.И. Высокотемпературная обработка шпона в разреженной среде для создания водостойкой строительной фанеры // Актуальные проблемы лесного комплекса. 2016. №45. URL: https://cyberleninka.ru/article/n/vysokotemperaturnaya-obrabotka-shpona-v-razrezhennoy-srede-dlya-sozdaniya-vodostoykoy-stroitelnoy-fanery (20.03.2025). 12. Разиньков Егор Михайлович, Шамаев Владимир Александрович, Кантиева Екатерина Валентиновна, Ищенко Татьяна Леонидовна, Томина Елена Викторовна, Чуйков Алексей Сергеевич ПРОДОЛЖИТЕЛЬНОСТЬ СУШКИ БЕРЕЗОВОГО ШПОНА В ФАНЕРНОМ ПРОИЗВОДСТВЕ // Лесотехнический журнал. 2023. №1 (49). URL: https://cyberleninka.ru/article/n/prodolzhitelnost-sushki-berezovogo-shpona-v-fanernom-proizvodstve (20.03.2025). 13. Газизов Асгат Мазхатович, Гарбовский Дмитрий Александрович Пути повышения эффективности сушки шпона // Символ науки. 2017. №3. URL: https://cyberleninka.ru/article/n/puti-povysheniya-effektivnosti-sushki-shpona (20.03.2025). 14. Сергеев С.В. Математическое моделирование процесса сушки шпона в газовых роликовых сушилках // Лесной вестник / Forestry bulletin. 2008. №2. URL: https://cyberleninka.ru/article/n/matematicheskoe-modelirovanie-protsessa-sushki-shpona-v-gazovyh-rolikovyh-sushilkah (20.03.2025). 15. Мурзин Виктор Сергеевич, Ищенко Татьяна Леонидовна, Лавлинская Ольга Викторовна Исследование смачиваемости поверхности шпона и других композиционных материалов // Лесотехнический журнал. 2012. №3. URL: https://cyberleninka.ru/article/n/issledovanie-smachivaemosti-poverhnosti-shpona-i-drugih-kompozitsionnyh-materialov (20.03.2025). 16. Бегункова Н.О. Пути улучшения декоративно-художественных свойств строганого шпона // Актуальные проблемы лесного комплекса. 2011. №30. URL: https://cyberleninka.ru/article/n/puti-uluchsheniya-dekorativno-hudozhestvennyh-svoystv-stroganogo-shpona (20.03.2025). 17. Каипов Айтуган Земфирович Расчёт выхода форматного и кускового шпона и расхода сырья на единицу продукции из чураков различной длины // Вопросы науки и образования. 2018. №13 (25). URL: https://cyberleninka.ru/article/n/raschyot-vyhoda-formatnogo-i-kuskovogo-shpona-i-rashoda-syrya-na-edinitsu-produktsii-iz-churakov-razlichnoy-dliny (17.01.2025). 18. Попов Виктор Михайлович Влияние времени обработки клея в магнитном поле и температуры на прочность клеевых соединений древесины // Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. 2012. №75. URL: https://cyberleninka.ru/article/n/vliyanie-vremeni-obrabotki-kleya-v-magnitnom-pole-i-temperatury-na-prochnost-kleevyh-soedineniy-drevesiny (20.03.2025). 19. Мухурова Екатерина Александровна, Гайдук Сергей Сергеевич, Шетько Сергей Васильевич Увеличение прочности клеевого соединения активирующей обработкой поверхностей склеивания // Труды БГТУ. №2. Лесная и деревообрабатывающая промышленность. 2014. №2 (166). URL: https://cyberleninka.ru/article/n/uvelichenie-prochnosti-kleevogo-soedineniya-aktiviruyuschey-obrabotkoy-poverhnostey-skleivaniya (20.03.2025). 20. Кириллова Дарья Игоревна, Манушина Анна Сергеевна, Ахметжанов Азат Мухаррямович, Урбанов Андрей Витальевич, Потапова Екатерина Николаевна Влияние полимерного волокна на свойства плиточного клея // Успехи в химии и химической технологии. 2015. №7 (166). URL: https://cyberleninka.ru/article/n/vliyanie-polimernogo-volokna-na-svoystva-plitochnogo-kleya (20.03.2025). 21. cyberleninka.ru/article/n/vliyanie-vremeni-obrabotki-kleya-v-magnitnom... [Электронный ресурс] // cyberleninka.ru - Режим доступа: https://cyberleninka.ru/article/n/vliyanie-vremeni-obrabotki-kleya-v-magnitnom-pole-i-temperatury-na-prochnost-kleevyh-soedineniy-drevesiny/viewer, свободный. - Загл. с экрана 22. Халиуллин М.И., Гайфуллин А.Р., Сабанина Ю.В. Современные клеевые сухие строительные смеси с применением комплекса местных минеральных и химических добавок для высококачественной отделки // Известия Казанского государственного архитектурно-строительного университета. 2008. №1 (9). URL: https://cyberleninka.ru/article/n/sovremennye-kleevye-suhie-stroitelnye-smesi-s-primeneniem-kompleksa-mestnyh-mineralnyh-i-himicheskih-dobavok-dlya-vysokokachestvennoy (03.03.2025). 23. Курбалиев Мердан Рамазанович, Рагимов Шахмирзе Низамович, Курбалиев Мейлан Рамазанович Влияние климатических условий на проектирование фасадов // Международный журнал прикладных наук и технологий «Integral». 2020. №4. URL: https://cyberleninka.ru/article/n/vliyanie-klimaticheskih-usloviy-na-proektirovanie-fasadov (12.01.2025). 24. Ситников Глеб Андреевич, Быков Андрей Аркадьевич, Шибаева Галина Николаевна, Портнягин Денис Геннадьевич РАСЧЕТ И АНАЛИЗ СЕЗОННОГО ХОДА ТЕМПЕРАТУРЫ В КОНТАКТНОЙ ЗОНЕ ОБЛИЦОВОЧНОГО СЛОЯ И ЗАБУТОВКИ ПОСЛЕ ВОССТАНОВЛЕНИЯ ОГРАЖДАЮЩЕЙ КОНСТРУКЦИИ // Вестник евразийской науки. 2020. №5. URL: https://cyberleninka.ru/article/n/raschet-i-analiz-sezonnogo-hoda-temperatury-v-kontaktnoy-zone-oblitsovochnogo-sloya-i-zabutovki-posle-vosstanovleniya (20.03.2025). 25. Умнякова Нина Павловна Долговечность трехслойных стен с облицовкой из кирпича с высоким уровнем тепловой защиты // Вестник МГСУ. 2013. №1. URL: https://cyberleninka.ru/article/n/dolgovechnost-trehsloynyh-sten-s-oblitsovkoy-iz-kirpicha-s-vysokim-urovnem-teplovoy-zaschity-1 (20.03.2025). 26. Умнякова Н.П. Расчет колебаний температуры в кирпичной облицовке трехслойных стен на основе почасовых параметров типового климатического года // Строительные материалы. 2016. №8. URL: https://cyberleninka.ru/article/n/raschet-kolebaniy-temperatury-v-kirpichnoy-oblitsovke-trehsloynyh-sten-na-osnove-pochasovyh-parametrov-tipovogo-klimaticheskogo-goda (20.03.2025). 27. Перехоженцев А.Г., Груздо И.Ю. Влияние климатических воздействий на температурно-влажностное состояние поверхностных слоев многослойных наружных ограждающих конструкций зданий // Международный научно-исследовательский журнал. 2016. №4-2 (46). URL: https://cyberleninka.ru/article/n/vliyanie-klimaticheskih-vozdeystviy-na-temperaturno-vlazhnostnoe-sostoyanie-poverhnostnyh-sloev-mnogosloynyh-naruzhnyh (13.01.2025). 28. А. И. Криворотова, А. А. Орлов, В. Д. Эскин ОПТИМИЗАЦИЯ ПРОЦЕССА ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛУЩЕНОГО ШПОНА ДЛЯ ИЗГОТОВЛЕНИЯ ФАНЕРЫ С ПОВЫШЕННЫМИ ПОТРЕБИТЕЛЬСКИМИ СВОЙСТВАМИ // Хвойные бореальной зоны. 2024. №1. URL: https://cyberleninka.ru/article/n/optimizatsiya-protsessa-termicheskoy-obrabotki-luschenogo-shpona-dlya-izgotovleniya-fanery-s-povyshennymi-potrebitelskimi (17.01.2025).

Ваша курсовая готова

Скачайте её в выбранном формате

Нужна другая курсовая?

Создай курсовую работу на любую тему за 60 секунд